欧美的经济学理论普遍认为,一家企业的首要目标,必定是在健康的市场主导型体系下,依赖高品质的产品和服务和持续性的技术革新在市场竞争中赢得主导地位,逐步实现企业盈利最大化。

当我们化繁为简,聚焦当下。

作为100多年来人类社会最具代表性的智慧结晶 — 汽车,这款现代科技研发,生产工艺和材料工艺集成度最高的全球化产品,正在多维度的激烈竞争环境中开始被强制赋予了更高的功能价值和更广的附加理念。

凯文·凯利在「必然」一文中写到:

“科技是有偏好的,决定科技发展动态的物理定律和数学原理会青睐某些特定的行为。”

一项革命性的科技问世后,我们大约需要十年时间才能对其意义和用途建立社会共识。因此,在企业不断探索最大盈利边界的过程中,任何逃脱 “规范体系边界”的前沿技术必将在企业推行产品商业化落地的过程中遭受企业成本,质量安全以及市场融合等等的多重拷问,并在妥协的过程中为“缺陷”的存在留下足够的养料。而根据《墨菲定律》的推断:“如果一件事情有变坏的可能,不管这种可能性有多小,它总会发生。“

因此,如何在企业运营的过程中持续有效地降低内外无效生产成本,系统性地提前预知,量化评估和及时应对各种类型的“潜在风险”,早已成为事关企业存活的关键。

为了实现这一目标,现代化的质量管理发挥着举足轻重的作用。

正如同现代人类社会的生产方式由单件小批量向大批量精益生产的进化一样,在无数先驱的推动和指引下,质量管理的“哲学理念“,也经历了漫长而多元的“五阶进化“。一系列受众最广、影响最深、效果最明显的质量管理方法开始在无数先驱的推动和指引下慢慢涌现。

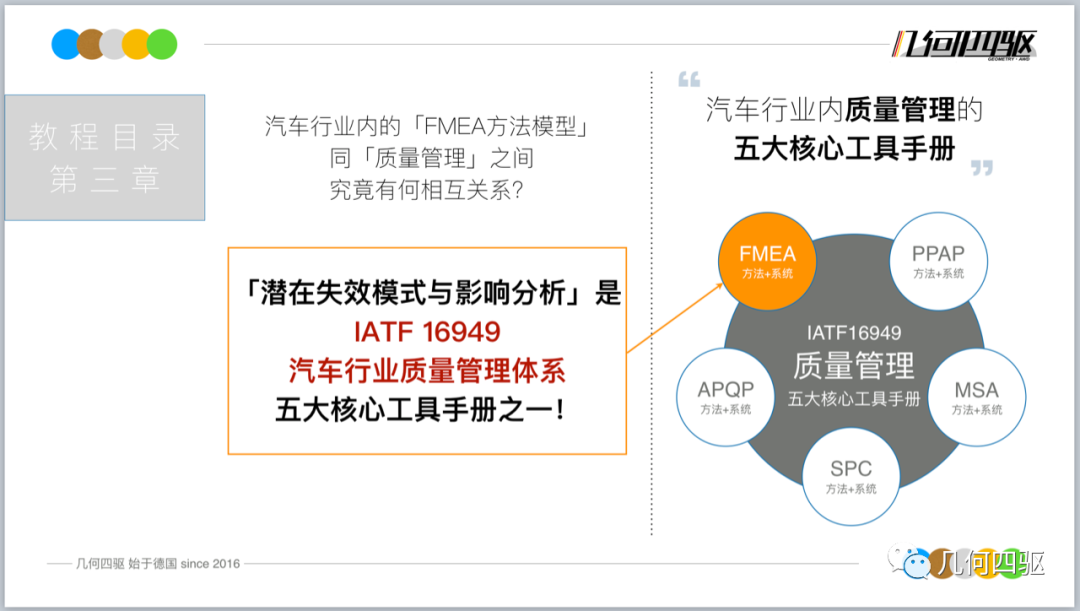

其中,做为质量管理五大核心管理手册之一的FMEA方法模型,正是目前行业内应用范围最广的,效率最高,企业用来实施有效风险量化管理的重要工具方法,它为企业实施前期风险管控提供了核心的理论基础以及行之有效的实施方法。

借此教程,我希望可以和大家系统性地分享我这些年在工作实践中对FMEA应用所积累的一些经验和心得,也同时希望自己可以在编写教程过程中对2019年全新AIAG&VDA修订版FMEA工具方法的“进化”有一层更深的认知。

更希望可以通过这个教程,让大家在一定程度上更加具体也更加直观的理解FMEA和质量管理的本质以及它们和企业风险管控之间的相互关系。

录

教 程 目 录

⚠️ 本教程总共分为12个章节,教程目录可能会根据编写进展作适当的调整,请以最新发布的文章为基准。

1

第 一 章

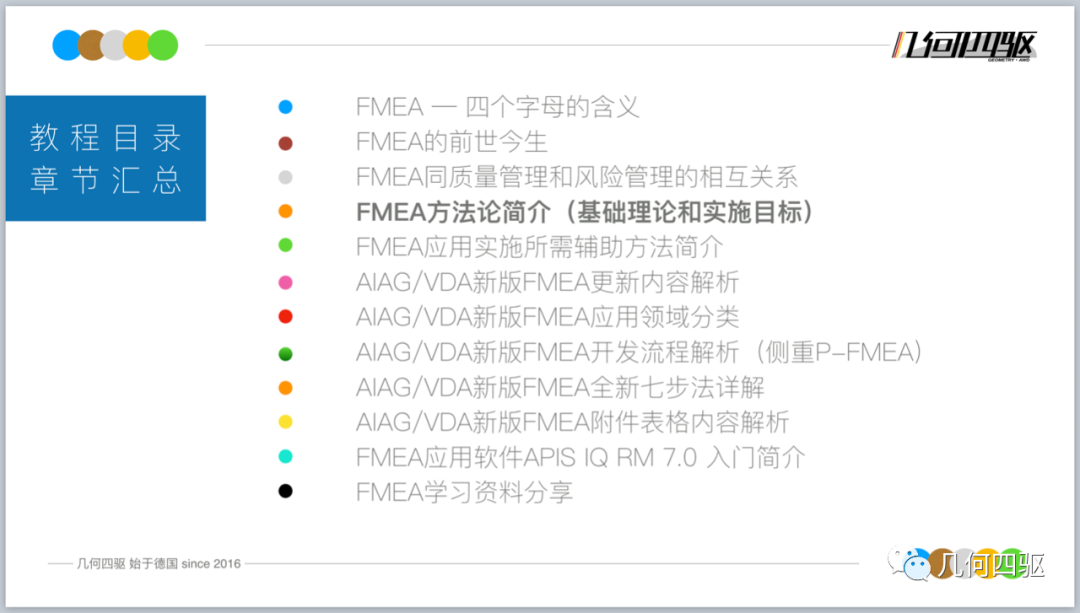

FMEA — 四个字母的含义

2

第 二 章

FMEA的前世今生

第二次世界大战结束后,天下一分为二。

以“美苏冷战”作为时间分界线,这两大“对立阵营”数十年的军备竞赛在当时直接推动了军工产业规模的不断扩大和相关科技的快速更迭。

为了最大限度的保障军工产业的优先地位,实行“军民分离制度”后的美国军工市场几乎完全独立并凌驾于民用市场,这使得美国国防工业和民用工业的资源布置重复,高昂的国防研发费用不但没有获得丰厚的经济回报,反而造成了民用工业缺乏竞争力和活力,在当时造成了极大的资源浪费。

因此,为了促进军队国防建设与国家经济发展的良性互动,20世纪70年代到90年代,美国政府开始允许军工企业间进行并购重组,并出台相应的政策法规,鼓励军用技术逐步向民用社会领域转移,以更好的利用民用市场的高需求来稀释占比极大的研发成本并化解其过剩的产能。

在这种大背景下,美国本土的军工巨头们企业率先开始依赖已有的研发技术积累,在不破坏保密协议的前提下,采用“内生外延相结合”的方式开展“军民融合”。军工企业开始转移部分产能用以满足民用市场需求,并逐步实现了军民资本与科学技术的双向渗透和扩散。

自从军工产业的核心开始由军品制造逐步向技术研发转变,“军民产业创新“在航空、航天、汽车、电子、通信、计算机、材料技术等等领域便进入了高速推进的阶段。如果说“数据安全与恢复技术”,“高精数字地图彩绘技术”,“无线视频传输技术”,“CDMA 码分多址通信技术”,“凯夫拉纤维”,“纳米材料”等等这些知名的“军转民”高科技衍生技术听起来还有些陌生,那么“压缩食品”,“电子计算机”,“GPS卫星导航”,“四轮驱动技术”,“汽车HUD抬头显示”,“车载激光雷达 ”,“互联网”,“汽车燃料电池”,“防火墙软件”,“纯净水”,“墨镜”,“微波炉”,“数码相机”甚至各类陆海空“民用交通工具”等等等等这些与我们生活息息相关且耳熟能详的产品和技术也全部都是源于军工工业的民用衍生品。不仅如此,就连美国硅谷的诞生都在很大程度上得益于军事与航天力量的支撑,而IBM、HP、Microsoft、Sun、AT&T、Qualcomm等等这些国际知名巨头企业的崛起也都于大名鼎鼎的美国阿波罗计划息息相关….

写到这里,相信大家应该可以猜到一二了。

没错,「FMEA方法模型」就是在这样的大背景下诞生的!

3

第 三 章

FMEA方法模型同「质量管理」之间有何相互关系?

不知道各位同样从事「质量管理」的朋友,你们是否也遭遇过同我一样的“痛苦”经历 :你最好的朋友,你的父母亲戚,甚至是你老婆孩子,他们其实对你所挚爱的事业知之甚少,或许也问过你如下的同样问题:

21世纪现代化「质量管理」的作用真的仅仅只是实现生产车间的“垃圾分类”么?

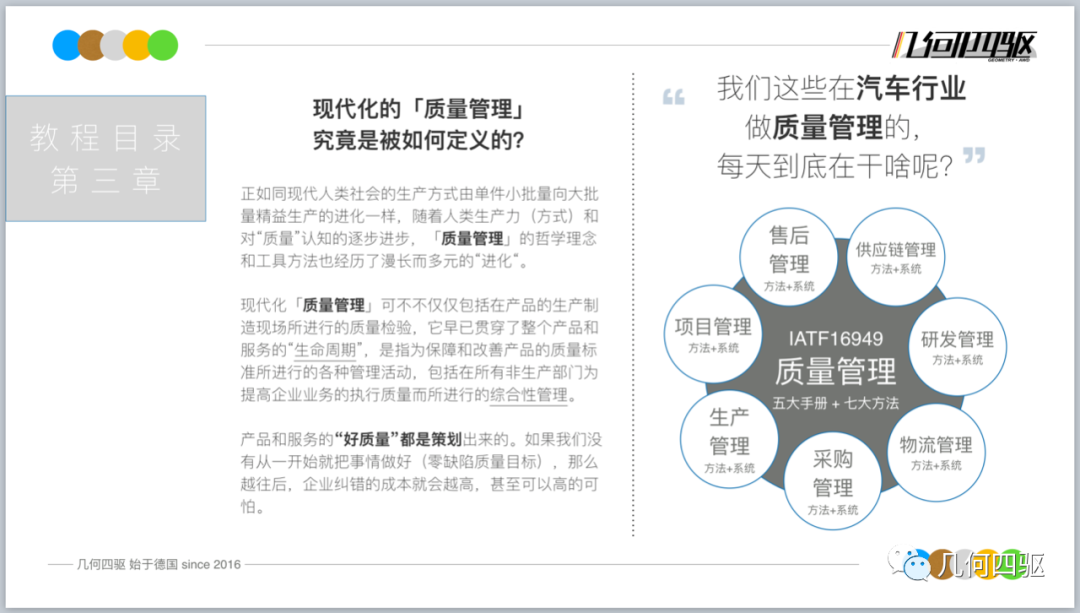

汽车行业内现代化的”质量管理“究竟是如何被定义的?

它同「FMEA方法模型」之间究竟有何关系?

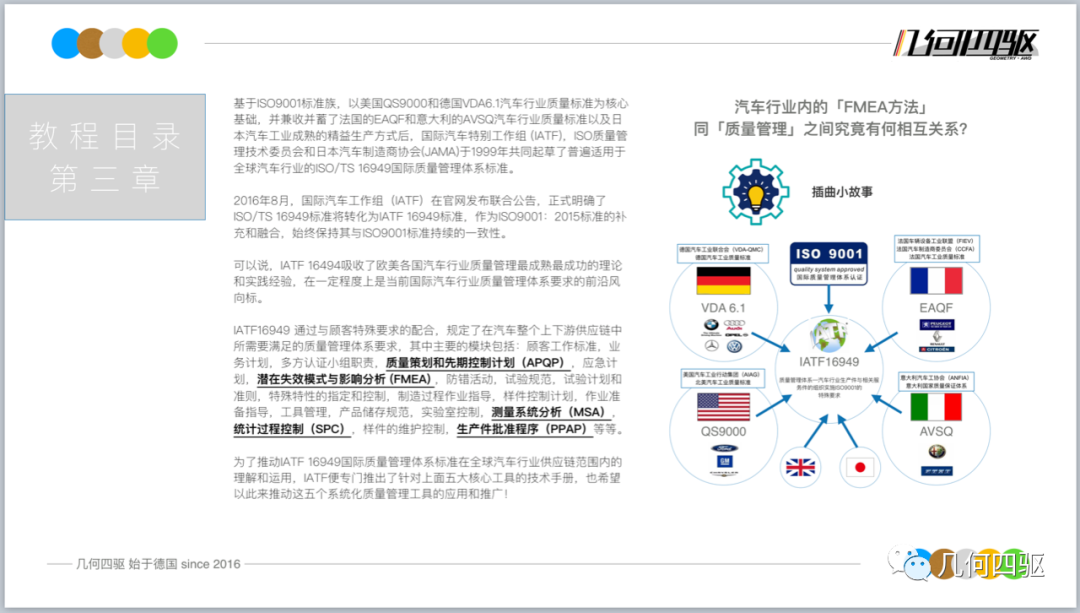

基于ISO9001标准族,以美国QS9000和德国VDA6.1汽车行业质量标准为核心基础,并兼收并蓄了法国的EAQF和意大利的AVSQ汽车行业质量标准以及日本汽车工业成熟的精益生产方式后,国际汽车特别工作组 (IATF),ISO质量管理技术委员会和日本汽车制造商协会(JAMA)于1999年共同起草了普遍适用于全球汽车行业的ISO/TS 16949国际质量管理体系标准。

2016年8月,国际汽车工作组(IATF)在官网发布联合公告,正式明确了ISO/TS 16949标准将转化为IATF 16949标准,作为ISO9001:2015标准的补充和融合,始终保持其与ISO9001标准持续的一致性。

可以说,IATF 16494吸收了欧美各国汽车行业质量管理最成熟最成功的理论和实践经验,在一定程度上是当前国际汽车行业质量管理体系要求的前沿风向标。

IATF16949 通过与顾客特殊要求的配合,规定了在汽车产业整个上下游供应链中所需要满足的质量管理体系要求,其中主要的模块包括:

顾客工作标准,业务计划,多方认证小组职责,质量策划和先期控制计划(APQP),应急计划,潜在失效模式与影响分析 (FMEA) ,防错活动,试验规范,试验计划和准则,特殊特性的指定和控制,制造过程作业指导,样件控制计划,作业准备指导,工具管理,产品储存规范,实验室控制,测量系统分析(MSA),统计过程控制(SPC),样件的维护控制,生产件批准程序(PPAP)等等。

为了推动IATF 16949国际质量管理体系标准在全球汽车行业供应链范围内的理解和运用,IATF便专门推出了针对上面五大核心工具的技术手册,也希望以此来继续推动这五个系统化质量管理工具的应用和推广!

4

第 四 章

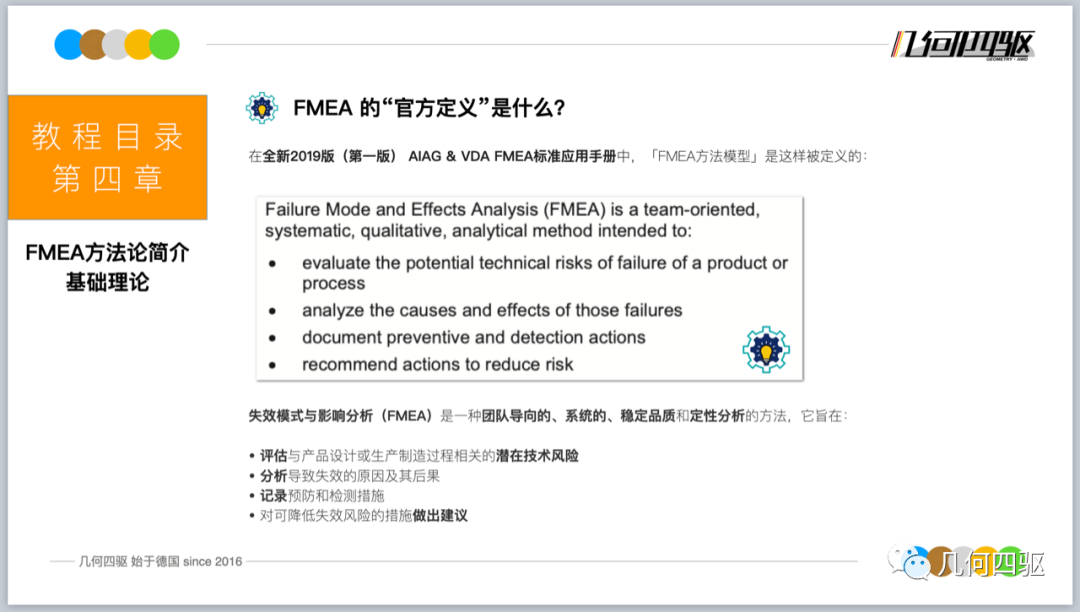

FMEA方法模型简介(基础理论和实施目标)

在第一章里我们已经粗略地了解了F-M-E-A这四个缩写字母所特指的“具体含义”,它们分别为:

英文 :Failure Mode and Effects Analysis

德文 :Fehlermöglichkeits- und –einflussanalyse

中文 :失效模式与影响分析

为了可以更加准确的理解「FMEA方法模型」的意图,我们需要先厘清以下几个“概念”及其它们背后的含义:

失效(Failure),

失效模式(Failure Mode),

失效影响(Effect of failure)和

影响分析(Effects Analysis)

-

失效(Failure):是指产品发生故障,处于丧失规定功能的状态。

-

失效模式(Failure Mode):是指产品失效的表现形式或者故障的潜在发生方式。

-

失效影响(Effect of failure):是指产品失效会给有相互关联的“客户”所造成的潜在后果。

-

影响分析(Effects Analysis):是指对产品的失效模式所造成的潜在后果的严重性进行系统性的量化分析。

在产品开发设计的早期阶段,「FMEA方法模型」可以协助富有经验的项目团队,利用相关的历史记录和已知的失效模式来更加深刻的了解所开发新产品的主要功能,安全等级和优劣特性等等。这使得开发团队有能力预先分析和评估企业在设计开发过程(产品和生产制造)中可能会遇到的潜在失效及其后果,以此来达到提前预知风险,减少缺陷降低成本,开发拥有更高质量,更加安全稳定的产品的目的。

因此,根据上述「FMEA方法模型」在实践应用中的核心目的,在早期发行的版本中,FMEA也被称为 pFMAEA:

pFMAEA = Potential Failure Mode and Effects Analysis 即 潜在失效模式与影响分析!

# FMEA 的“官方定义”是什么?#

# FMEA 的“核心价值”是什么?#

# FMEA 的“应用场景”是什么?#

「FMEA方法模型」的核心重点在于“设计”,无论它是用于设计“产品”亦或是设计“过程”!

针对汽车行业,目前「FMEA方法模型」的应用场景我们可以大致分为三大类:

-

针对新技术,新设计和新过程 :FMEA的范围包括完整的设计,技术或过程

-

针对现有设计或过程的新应用 :FMEA的范围关注与新的环境、场地、应用或使用概况下对现有设计或过程的影响

-

针对现有设计或过程的工程变更 :新技术开发、新要求变更(例如法律,规范,客户要求等)、产品召回和使用场景失效(例如质量问题,内外部投诉,使用现场问题等)可能会需要企业变更现有产品的设计和实现过程(例如危害分析和风险评估的变更,产品生产和管控过程的变更等),这种情况下,企业就需要对现有的FMEA进行审查和修订。

除此之外,目前汽车行业内主流「FMEA方法模型」的实施方法主要分为两大类:

Design FMEA (D-FMEA / 设计FMEA):分析产品设计阶段的潜在失效!

设计责任团队用于确保在将“产品”交付生产之前,尽可能的考虑并解决产品本身的潜在失效模式及其相关失效原因。

Process FMEA(PFMEA / 过程FMEA):分析产品在制造,装配和物流过程中的潜在失效!

在生产开始之前分析过程并采取措施,用以避免同制造和装配相关的不必要缺陷以及这些缺陷可能会产生的后果,确保生产的产品符合设计的目的!

# FMEA 的“实施目标”是什么?#

# FMEA 的“应用局限”是什么?#

FMEA的有效实施及其执行结果是当前汽车行业产品设计者和上下游制造组装企业的职责之一,它所定义的一系列基于专业团队导向的系统化的工作,是对企业设计开发过程的“更完善化”和“更规范化”,通过

1)预先发现和评估企业在设计开发产品和过程中可能会遇到的潜在失效及其后果(尤其是安全风险和可预见的不当使用)

2)及时部署能够避免和减少失效发生的措施

3)将上述整个过程文件化

以达到不断完善产品设计开发和过程的目的。

虽然「FMEA方法模型」适用于广泛的商业和业务场景,但是它的应用也是有局限性的:

-

FMEA方法本身是主观定性而非定量的单点失效分析,因此无法得出量化的分析结果!

-

利用FMEA方法构建和获取信息,提前预知和分析产品和过程风险的效果和质量,严重依赖企业高层管理者的认知水平和参与程度以及FMEA核心团队的知识水平,经验积累和对文字的表达和记录能力。

5

第 五 章

FMEA应用实施所需辅助方法简介

原创作者:王晓峰 作者微信:xiaofengwang8848

十一年德国汽车行业质量管理经验,拥有VDA 6.1/6.3/6.5以及IATF 16949 二级审核员认证资质。曾先后服务于多家世界前十的汽配集团,负责过质量体系的开发和改进,以及供应商全球化体系的质量管理与审核。现任职于某德国顶级汽车供应商ADAS事业部,任职质量经理,负责多款主流车载传感器的项目对接,质量控制计划制定,产品工艺品控以及生产流程审核! 完

更多相关文章推荐 Part 3 | 无人车安全之战 — AI觉醒的前夜,人类还在沉睡?

本篇文章来源于微信公众号: 几何四驱